Nos bancs spécifiques sont réalisés sur la bases de briques produits génériques développées selon les axes suivants:

- Une architecture de banc homogène permettant de couvrir :

-

- Les différentes phases du cycle en V : du V&V à la Production voire la Maintenance.

- Les différents programmes abonnés.

- Un Catalogue de composants logiciels et matériels à forte valeur ajoutée déployable sur l’ensemble du parc.

- Ouvert aux écosystèmes tiers permettant d’intégrer des briques matérielles et logicielles développées par des tiers.

- Des bancs reconfigurables pour adapter efficacement le parc à la demande des différents programmes.

En savoir plus

Un banc multi-fonctions : Permet les tests d’intégration Matérielle, Logicielle, Système, pour mieux suivre les différents cycles de vie des programmes. Le banc supporte ainsi les programmes de la phase complètement simulée à la phase HIL en conservant les mêmes scénarios de tests. On peut ainsi enregistrer les résultats d’une des phases pour la comparer à une autre, et même les faires s’exécuter en parallèles avec les mêmes entrées pour comparer leurs résultats. Les scénarios peuvent être réutilisés entre ces phases.

Un banc multi-programme reconfigurable et modulaire : L’architecture à base de chaises dé-connectable, de rack IO modulaires permet de changer la cible du banc facilement, et de le redimensionner au besoin. Cela permet de faire évoluer le banc pour passer d’un programme ou un système à un autre.

Une configuration des voies adaptable et modifiable logiciellement : L’affectation des voies logiques est configurable dans l’IHM et gérée par programme.

Des capacités d’analyse et de troubleshooting avancées: Lors de tests matériel et de troubleshooting, il est possible de créer des schémas sur une voie qui n’étaient pas forcément prévus en conception (impédance parasite, injection de signal …). Il est également possible de rediriger toutes les entrées analogiques du banc vers des multimètres ou oscilloscope. Ces capacités permettent un gain de temps important lors du diagnostic de problèmes matériels.

La configuration du moyen de test grâce à la description des interface de l’éléments sous test : Les ICD avions peuvent être importées directement dans U-Test afin de gagner en réactivité lors de nouveaux standard ou mises à jour. De nombreux importeurs sont déjà existants : Airbus, CAN DBC… il est simple d’en créer de nouveaux.

Un banc évolutif : Le banc pourra accueillir un rack HIL Hydraulique afin de piloter les vérins avions lors du test de modèles calculateur . Ce banc pourrait également piloter les vérins antagonistes lors des tests avec les calculateurs réels. Le nombre d’I/O peut notamment être modulé en fonction des besoins en ajoutant/supprimant des racks.

Des interfaces graphiques génériques et dédiés : Des interfaces graphique de base dans nos IHM permettent la visualisation de toutes les valeurs, il est également possible de créer des synoptiques dédiés à une fonction très facilement (cockpit, réseau hydraulique …) et utilisable dans n’importe quel navigateur web (pc portable, tablette, …)

Un écosystème logiciel performant et mature : Notre solution repose sur les logiciels U-TEST® pour les tests d’intégration système, et FEATS pour les tests d’intégration matérielle ou pour les tests automatiques.

Un banc capable de gérer des aspects multi–sessions ce qui ouvre des opportunités sur les use-cases suivants :

- faire des comparatifs en temps réel avec des éléments de type golden units,

- réaliser des tests go-nogo sur plusieurs calculateurs en parallèle si besoin (de même type ou de type différent).

- La grande majorité des câbles internes est composée de câbles du commerce, tout est générique, seule la carte de brassage est générée pour la configuration.

- Une grande partie des selftest est générée automatiquement.

- Le PCB de brassage en « process-as-designed»

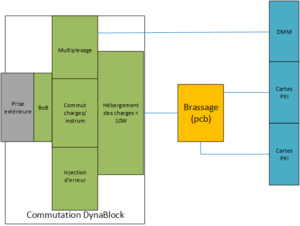

Le cœur de l’architecture : La commutation DynaBlock

Le système de commutation DynaBlock est issu de la famille de bancs ATEC® Dyna series de SPHEREA, qui sont notamment utilisés par un grand équipementier français pour les tests de production et de troubleshooting de calculateurs moteur.

Ce système de commutation constitue le cœur de l’architecture matérielle du banc. Il permet de résoudre élégamment les problèmes architecturaux qui se posent sur un banc d’intégration en minimisant les développements spécifiques :

- Intégration d’une interface multiplexée vers de l’instrumentation de haute précision (type multimètre ou oscilloscope) pouvant être utilisée en test séquentiel ou pour de l’étalonnage du banc

- Intégration d’une cellule de génération de pattern électriques (DENG, pour Dynamic Electrical Network Generation) applicable sur toutes les voies et combinaisons de voies, utilisée pour l’injection d’erreur, la mesure multiplexée et le self-test du banc

- Intégration simple des cartes de charge sur les entrées/sorties du calculateur sous test

- Connectique avec les ressources de génération/simulation parallèles d’un banc d’intégration HIL

- Connectique avec l’UUT intégrée au châssis

- Break-out Panel intégré

Les châssis DynaBlock peuvent être chaînés pour constituer un système de commutation adapté à la taille du système sous test.

Nous prêterons une attention particulière à l’affectation des harnais sur les châssis DynaBlock, pour favoriser les topologies 1 : 1 ou Y entre le banc et les connecteurs calculateur.

Le Break-Out Panel en face avant du châssis DynaBlock portera des marquages indiquant l’affectation des voies sur les connecteurs.

Brassage par PCB

L’utilisation de PCB dans le brassage des points permet de réduire considérablement les coûts, les délais de réalisation et les risques en intégration. En effet, les PCB sont générés automatiquement via l’outil Spherea « CrossBlock ».

Les impacts positifs et les avantages majeurs de cette technologie sur le câblage interne du banc sont importants :

- Les développements de câbles spécifiques sont supprimés

- Le test de câblage unitaire est supprimé, on peut tester directement au niveau selftest les différentes connexions car les PCB et les câbles du commerce sont testés en usine

- Le délai de développement/fabrication est raccourci

- Le risque d’erreur de câblage est éliminé (sauf erreurs de conception)

- Les opérations de maintenance du câblage sont facilitées, plus rapides et plus rares. Le remplacement d’un câble est fait simplement car tous les câbles sont constitués de liaison point à point.